Investment Casting ó Fundición a la Cera perdida, es una fundición de precisión y nuestra especialidad, el proceso consiste en vertir el metal líquido en un molde de cerámico llamado concha, luego de que el metal se enfria se retira la cerámica y se obtiene la forma que dejó el molde.

El molde se forma a partir de realizar la pieza deseada en cera, cada pieza se pega a un tronco de cera y una vez terminado se cubre con varias capas de cerámico, formando los árboles, una vez que está seca la cerámica se extrae la cera con vapor de agua a alta presión.

En el proceso de Investment Casting se puede hacer uso de la mayoría de los metales , por lo general el uso de aleaciones de aluminio , aleaciones de bronce, aleaciones de magnesio , hierro fundido , acero inoxidable, y acero para herramientas .

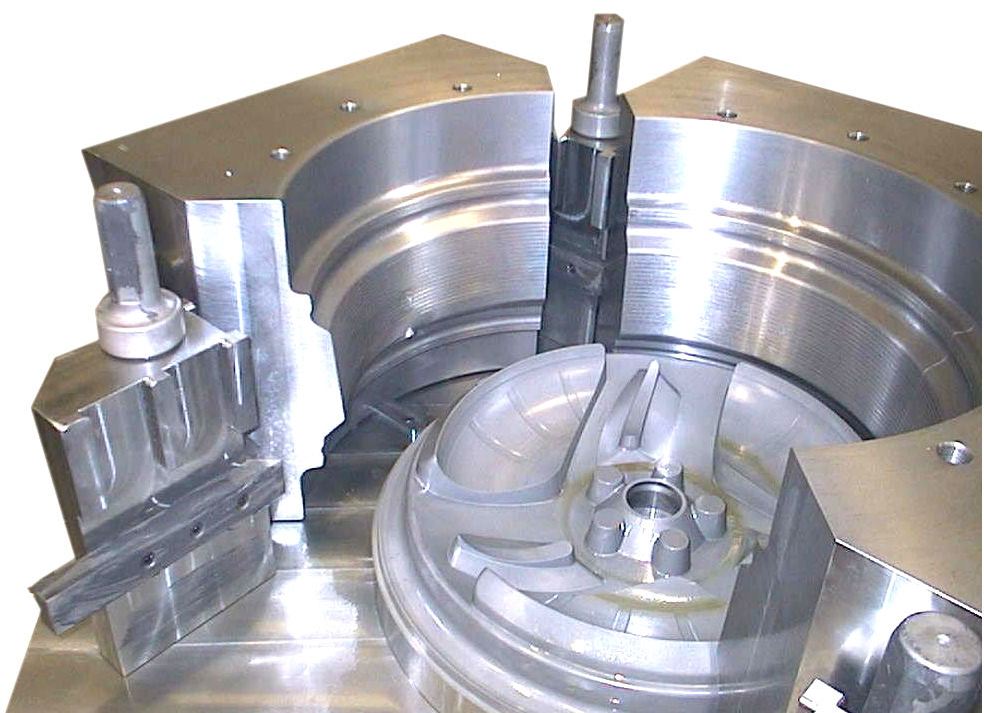

Las ventajas de este proceso para la colada de metales con altas temperaturas de fusión que no pueden ser moldeados en arena. Las piezas que normalmente se hacen por el investment casting son las que tienen geometrías complejas , tales como, válvulas, propulsores de bombas, componentes automotrices, herramientas, entre otros.

RADVER también ofrece aleaciones, ideales para evitar corrosiones y hacer que el metal sea más estable dependiendo de la aplicación final que vaya a tener.

Proceso

- Generar una replica única en cera inyectado a alta presión para evitar que ingrese aire y se vea reflejado en el producto final como granulación.

- Posteriormente la pieza de cera perdida es recubierta con cerámico en capas. Este cerámico tiene la particularidad de ser permeable y a la vez restistente a la presión metalostática, que permite la salida de los gases del metal líquido, evitando porosidad.

- Una vez recubierto de cerámico, sigue la extracción de la cera para dejar la cabidad precisa tales como letras o dientes de engranes.

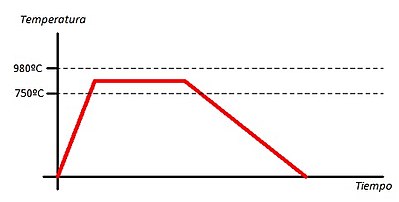

- Se precalienta la concha a altas temperaturas para evitar choque térmico y se vacia el metal.

- En algunos metales (como el acero inoxidable) se puede dar tratamiento térmico enfriando súbitamente para congelar la estructura molecular y obtener mejoras en las propiedades físicas, mecánicas y químicas del metal.

- Una vez frio el metal se retira todo el cerámico.

- Se separa cuidadosamente la pieza terminada de la colada.

Este proceso de fundición por cera perdida es ideal para la industria de válvulas, automotriz, quirúrgica, y otras divisiones, de piezas que no se pueden maquinar, o se quisiera maquinar lo menos posible.

Bajo nuestro proceso de cera perdida podemos ofrecer en la superficie de las piezas hasta 125 R.M.S. y una Tolerancia de (+-) 0.005 pulgadas por pulgada. Considerando que es una muy buena tersura para los procesos de fundición. y una tolerancia muy eficiente y cerrada.

En que consiste el Investment Casting

Dentro del ramo de la fundición de metales existen varias divisiones de fundición de precisión, una de ellas es el proceso denominado como Investment Casting o fundición a la cera perdida, es un tipo de fundición que data desde hace 5000 años cuando se usaba cera de abeja, hasta el día de hoy que se cuenta con ceras y cerámicos industriales con la tecnología más avanzada, que permiten fundir piezas complejas, con una mejor tersura superficial y con pesos cada vez mayores.

El proceso consiste en inyectar cera líquida hacia un molde permanente el cual adquirirá la figura deseada al solidificarse; Dichas piezas de cera (ramas) son pegados a una barra de cera (tronco) formando un árbol de cera.

Posteriormente el árbol se recubre con varias capas de cerámicos especiales y una vez que el cerámico tiene la resistencia ideal, se ingresa a una autoclave la cual se somete a altas presiones de vapor de agua que derriten la cera y la extraen del cerámico sin afectar ni modificar la cavidades o huecos que dejó la cera, de ahí la explicación del término cera perdida.

Una vez que el cerámico hueco por la cavidad que dejó la cera, es denominado "concha" la cual antes de verter el metal líquido se precalienta a 700 ªC en un horno de gas y una vez que llega a la temperatura deseada se vacía la aleación fundida de metales ferrosos y no ferrosos, evitando el choque térmico entre el metal y el molde o "concha"

Como cualquier metal en estado líquido, se emiten gases mientras se solidifica, los cuales salen a través del cerámico, debido a su propiedad de permeabilidad evitando porosidad, y a pesar de ello el cerámico soporta la presión metalostática.

Una vez que se solidifica el metal se retira el cerámico, quebrándolo y obteniendo en metal lo que alguna vez dejó la forma la cera.

Las Ventajas de la fundición a la cera perdida es que posterior a la fundición se reducen considerablemente los maquinados, incluso en algunos casos ya no es necesario maquinar las piezas.

Otra ventaja del Investment Casting es que se pueden fundir piezas "caprichosas" y con geometrías complejas imposibles de lograr con los maquinados convencionales, como es el caso de los cuerpos de válvulas.

Radver cuenta con servicio de fabricación de Moldes para fundición para los procesos de

Radver cuenta con servicio de fabricación de Moldes para fundición para los procesos de

División Maquinados: RADVER, cuenta con una planta de maquinado de 8000 m2, equipada con Centros de Control Numérico CNC, así como también troqueles, taladros, tornos convencionales, fresadoras, rectificadoras, entre muchos equipos más. Gracias nuestra organización horizontal (Flat Manager) podemos bajar nuestros costos y traducirlo al cliente en importantes ahorros.

División Maquinados: RADVER, cuenta con una planta de maquinado de 8000 m2, equipada con Centros de Control Numérico CNC, así como también troqueles, taladros, tornos convencionales, fresadoras, rectificadoras, entre muchos equipos más. Gracias nuestra organización horizontal (Flat Manager) podemos bajar nuestros costos y traducirlo al cliente en importantes ahorros.